车间里的吊扇不知疲倦地转着,将哈尔滨七月的暑热搅成一团。刚刚参加完全国劳动模范和先进工作者示范宣讲活动的苗秀,俯身盯着加工中心的显示屏,指尖在操作面板上轻快地跳跃。

“您看这道圆弧,公差要控制在0.01毫米内,相当于一根头发丝的七分之一。”她边指点边告诉记者。说着说着,苗秀抬头笑起来,“别看现在操作数控系统驾轻就熟,刚上班那会儿,我连游标卡尺都读不准。”

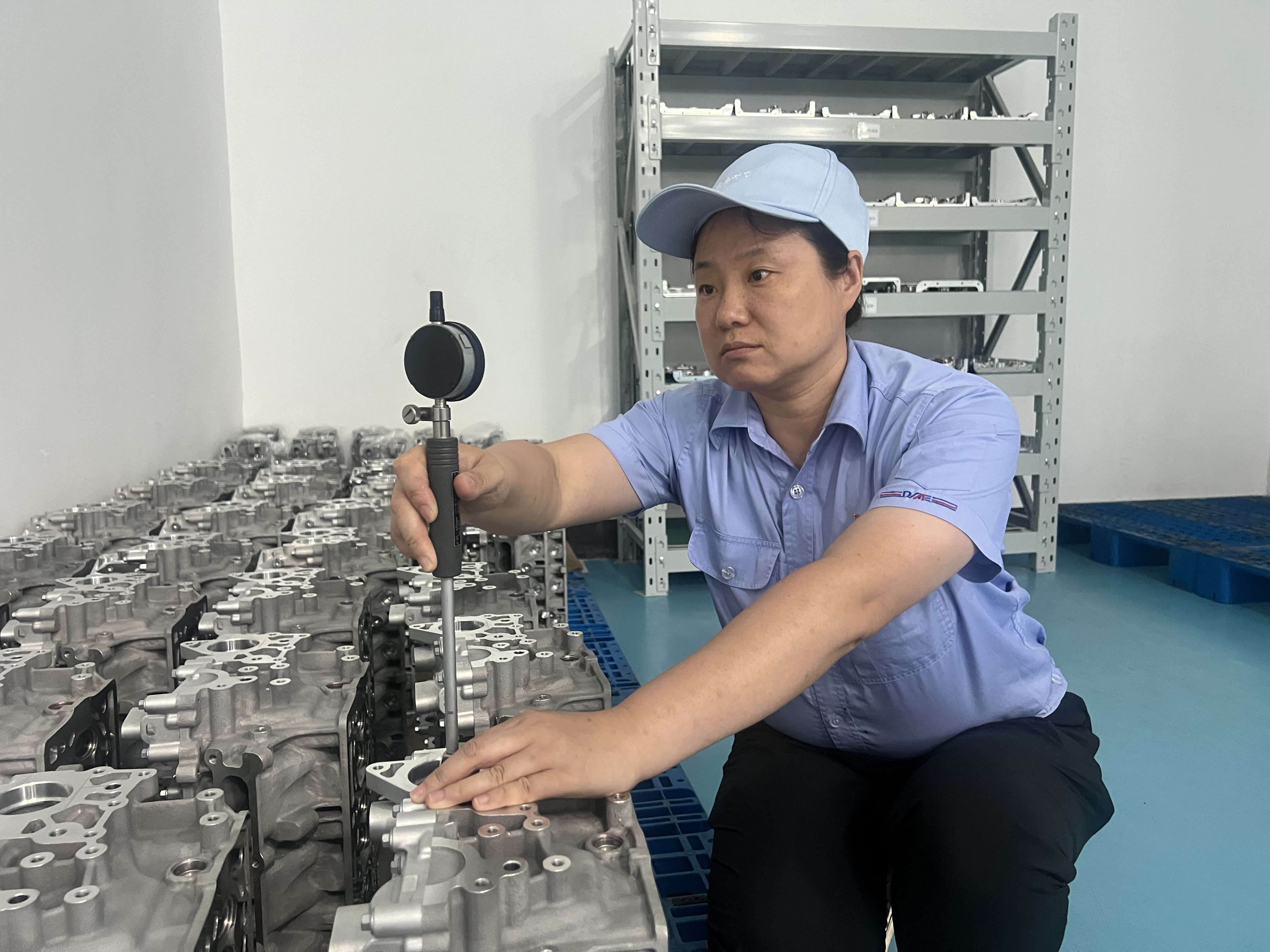

苗秀在测量零件

三个月啃下“半年功”:记事本里藏着的成长密码

2001年,十七岁的苗秀站在东安动力的车间门口,望着三米多高的机床像头钢铁巨兽,手心的汗把入职通知书洇湿了。“师傅说装夹工件要‘三点找平’,我记了三遍还是怕忘。”她从抽屉里翻出一个磨破角的硬壳本,泛黄的纸页上,字迹认真又笨拙,“刀具转速1200r/min时,进给量要调至0.15mm/r”,旁边还画着个歪歪扭扭的刀具示意图。

同批进车间的几个学徒里,只有她是女性。师傅总说,“这活儿太糙,女孩子家不用这么拼”。可苗秀偏不,她在工作服口袋里塞着小本子,师傅调试刀具时她蹲在旁边记参数,午休时别人扎堆聊天,她就搬个小马扎守在机床旁,对着零件默画工装图。有一次,为了弄清“刀具补偿参数”,她追着工程师从车间跑到食堂,忘记了吃饭,“那时候觉得饿是小事,错过一个知识点,可能一辈子都补不回来。”

为了抢时间,苗秀在车间角落支了张折叠床。深夜的车间静得似乎可以听见心跳,她就着台灯光把白天的笔记重新誊写,遇到“主轴刚性”“切削液浓度”这类陌生术语,第二天一早就堵在技术员办公室门口请教。

找正夹具

“别人用半年出师,我三个月就独立上工了。我真的觉得,机床也有灵性,你对它用心,它就给你好好干活。”苗秀笑着说。

五千人中最年轻的“女高技”:把名字刻进精度里

2006年,车间选拔数控调整工。三十多个男职工里,只有苗秀举起了手。“那活儿得跟0.005毫米较劲,相当于头发丝的十分之一,男同志都觉得磨人。”那段时间,苗秀的工装口袋里总是装着块百分表,午休时对着阳光练习读数,眼睛酸了就用凉水拍脸,再接着练。有一次,她拿着表跟游标卡尺比对,手指被金属棱边划了道口子,血滴在零件上都没察觉。

成为数控调整工的第一年,苗秀遇到了棘手的难题:某型号壳体加工时总是出现0.03毫米的偏差。连续三天,她守在机床旁记录数据。凌晨2时,突然想到冷却液温度变化会影响主轴精度,“我立马抱着记录本冲到车间办公室,把睡在长椅上的工艺员拽起来,俩人趴在桌上算到天亮。”

当首件产品通过三坐标测量仪检测时,望着屏幕上跳动的合格数值,苗秀蹲在地上哭了。

检验零件外观

为了补齐理论短板,她报了夜校的机电一体化专业。每天下班后扒两口饭就往学校赶,21时下课再回车间练实操。六年时间,她硬是啃下了专科和本科文凭。

面对“五千人里最年轻的高级技师”这个头衔,苗秀只是把证书锁进了抽屉里,“头衔是给别人看的,手里的活才是自己的。”她说。

从“电脑小白”到编程能手:英文手册上的红批注

“苗姐,这段宏程序是不是该加个循环指令?”年轻操作工小张举着平板电脑跑过来。苗秀接过设备,指着一段代码说,“你看这里,五轴联动需要圆弧插补,用G02比G01能省三个节拍。”

谁能想到,2019年公司推进智能化改造时,苗秀这名技术骨干连键盘都敲不利索。

新上的数控系统全是英文界面,老师傅们围着设备直叹气:“咱一辈子跟铁打交道,学那洋码子干啥?”苗秀却盯着操作屏上的“SIEMENS”标志犯了倔,当天就找技术员要了本英文版操作手册。“F功能——进给速度像给机床踩油门”,“M03——主轴正转”记成“摸03就转”,手册的每页都写满了红色批注,有的地方还画着小漫画:一个小人推着刀具往零件上跑,旁边标着“进给量100mm/min”。

操作数控机床

三个月后的深夜,苗秀成功地编写出加工程序,让机床自动完成复杂曲面加工。“那天我给程序起名叫‘初心’,存在U盘里一直没删。”苗秀说着点开电脑里的文件夹,那个带着机床图标和红色五角星的文件,修改记录显示有78次。

面对千万级试制任务:UG建模软件里的创新火花

2014年,苗秀被调到研发中心。车间主任把她领到一堆蓝色图纸前:“这些是发动机新品样件,你试制合格了才能批量生产,每个零件背后都是几百万的投入。”摸着图纸上复杂的三维结构,苗秀的手心发紧——原来的工作是重复标准化操作,现在每道工序都得自己设计,稍有差池就是天文数字的损失。

第一次接手某型发动机缸体试制时,光工艺方案她就改了十几遍。有一天凌晨,预加工模型始终无法匹配设计参数,她盯着电脑屏幕上的三维图,突然想起孩子们玩积木时“先拼骨架再填细节”的办法。第二天一早,她抱着UG建模软件手册蹲在技术员旁边。把零件拆分成二十多个模块逐一模拟,终于在第三天清晨完成了编程。当首件样件通过检测时,她已经在车间待了40多个小时。

“匠心不是守旧,是在传承中创新。”这是苗秀常挂在嘴边的话。为了缩短研发周期,她自学UG建模软件,实现预加工零件的自动编程。她指着屏幕上的三维模型,对记者说,“你看这个圆角过渡,原来靠手工编程得算两小时,现在软件自动生成路径,还能避开刀具干涉点,这就是新时代工匠该有的样子——既要手上有准头,更要脑中有思路。”

师带徒培训零件坐标系找正

2019年,苗秀带领团队研发的“高精度复合加工工艺”获得国家专利。该项技术令关键部件合格率从92%跃升至99.8%,每年为公司节省超千万元费用。生产线的电子屏上至今滚动着这项成果的介绍,“这不是我一个人的功劳,是一代代工匠把经验传给我们,我们再把它变成创新的火种。”苗秀说。

工作室里的“传帮带”:让中国制造的精度更高

2018年4月,苗秀技能大师工作室成立。苗秀把自己的记事本、磨损的刀具、获奖证书都摆进了工作室,“这些不是展品,是想告诉年轻人,工匠不是天生的,是一刀一刃磨出来的。”

“小郑,你看这个装夹角度差了两度。”午后的工作室里,苗秀给徒弟演示操作。小姑娘急得额头冒汗,她却慢悠悠地递过块百分表,“当年我师傅教我,‘慢就是快’,你看这表针的摆动,比任何说教都清楚。”小郑如今已经能够独立完成复杂件加工,去年还在黑龙江省技能大赛上拿了奖,“苗姐教我的不只是技术,是对零件的敬畏心。她说每个零件都有生命,你对它用心,它就会在机器里好好工作。”

五年来,苗秀技能大师工作室加工新品样件891件,节约成本1200万元,培养技术骨干36名。

工作室内讨论加工工艺

望着徒弟们在显示屏上熟练操作的样子,今年刚获得“全国劳动模范”称号的苗秀不禁想起20年前那个蹲在机床旁记笔记的自己。“制造业的根在技术工人手里。我们这代人从手工操作走到数字化,就是要让中国制造的精度一代比一代高。”苗秀说。

记者 王彦