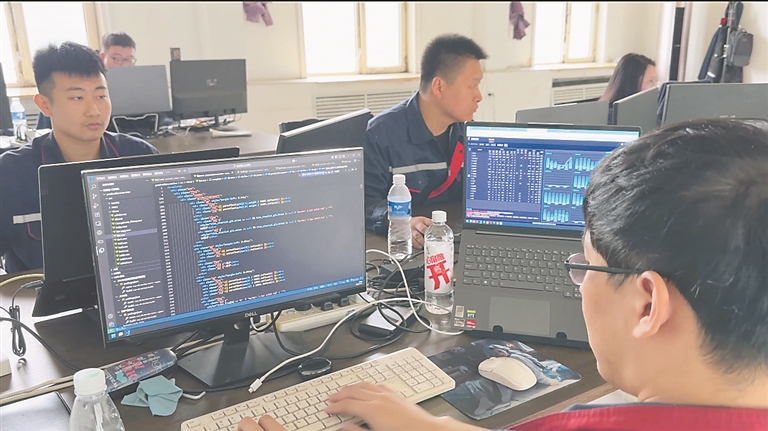

技术团队在工作中。

□文/摄 本报记者 孙铭阳

走进建龙北满特钢的办公大楼,一块LED显示屏上,铁前总览的柱状图实时跳动,轧钢生产线的参数曲线平稳延伸,安全检查的红黄绿预警灯交替闪烁……这座扎根东北老工业基地的钢铁巨擘,正以肉眼可见的变化,从传统钢厂向数智化企业跃进。

从顶层设计到转型蓝图

2020年,当“数智化转型”还只是行业热议的概念时,建龙北满特钢已吹响部署数智化转型的号角,这家有着厚重历史的老厂定下了“顶层设计、整体规划、分步实施”的转型路径,从基础系统建设、数据平台搭建、智能设备应用到升级改造,画出了一张清晰的五年路线图。

“当时不少老工人犯嘀咕,‘咱炼钢靠经验、轧钢凭手感,搞这些数字玩意儿有用吗?’”炼铁厂厂长尉迟金伟回忆道。转型的齿轮在质疑声中转动,2021年,生产制造执行系统(MES)、数据平台(DA)、可编程逻辑控制器(PLC)等技术相继落地,像给钢铁生产线装上了“神经中枢”。到了2022年盛夏,当铁、钢、轧、锻四大主产线全部纳入数字化管控,销售端到发运端实现“一键下单、全程可视”时,工人们终于发现:曾经需要跑断腿的工序交接,如今在屏幕上轻点鼠标就能完成。

从“数据孤岛”到数字神经网络

“2023年我们针对网络系统进行整体改造升级,新敷设光缆65300米,新增桥架7900米。”工程装备部副部长齐明誉指着厂区地图上的标记,语气里满是自豪。这次的网络升级改造,让这座钢铁城有了“数字血管”——生产环网全覆盖,核心网络数据吞吐量提升3倍,曾经分散在各车间的“数据孤岛”被彻底打通。

更惊人的是那些看不见的“数字触角”。截至2024年2月,56313个数据采集点像遍布全身的“传感器”,实时捕捉着风、水、电、气的每一次波动,以及炼钢温度、轧钢压力的每一个细微变化。“以前看炉火颜色估温度,现在屏幕上精确到±1℃;以前算成本靠月底盘点,现在每小时都能出吨钢成本报表。”尉迟金伟拿起手机,展示着炼铁厂的“业绩看板”:56313个采集点中,92%是自主开发,数据自采率比行业平均水平高出15个百分点,这些跳动的数字,正是降本增效的“金钥匙”。

从2021年的247套自动控制系统,到2024年100%的自动化覆盖率,数字的力量正渗透到生产的每一个毛细血管。

从“经验驱动”到“数据说话”

“以前开配矿会,大家常说‘也许加两吨焦煤就行’;现在打开精细化工具,系统直接算出最优配比,误差极大降低。”炼铁厂主任工程师李建中点开电脑里的“配矿优化模块”,屏幕上的折线图清晰显示:自2024年这套工具上线后,铁水成本开始呈现下降趋势。

这只是建龙北满特钢“数字工具箱”的一角。五年来,453个自主开发的精细化模块如雨后春笋般涌现:轧钢躲头喷淋控制系统拿下实用新型专利,转炉测温取样机器人17秒完成高温作业,比人工效率提升5倍;PMO管理工具与生产数据结合,让每吨钢的成本像剥洋葱般层层透明。“去年靠智能装备升级创效700万元。”齐明誉说。

2024年5月,国家权威机构评定建龙北满特钢达到“智能制造成熟度三级”,成为我省仅有的两家获此认证的钢企之一。五年间,累计约2.7亿元的投入,不仅换来了“自动化覆盖率95%、数据自采率92%”的硬核数据,更重塑了企业的基因。

“你看这炉钢,碳含量精准到0.001%,放在五年前想都不敢想!”轧钢厂操作工盯着屏幕上的实时数据,脸上的笑容映着钢水的红光。建龙北满特钢的转型故事,正是东北老工业基地振兴的生动诠释。

站在新的起点,这座钢铁巨擘的数智化之路仍在延伸。“未来,我们要让每一块钢都带着‘数字身份证’,从冶炼到出厂全程可追溯。”齐明誉的话语里,藏着更宏大的蓝图。当传统与创新碰撞,当钢铁与数字交融,建龙北满特钢正以五年磨一剑的韧劲,在数智化转型的浪潮中,书写着钢铁行业新的传奇。